更新时间:2023-11-28 点击次数:2483

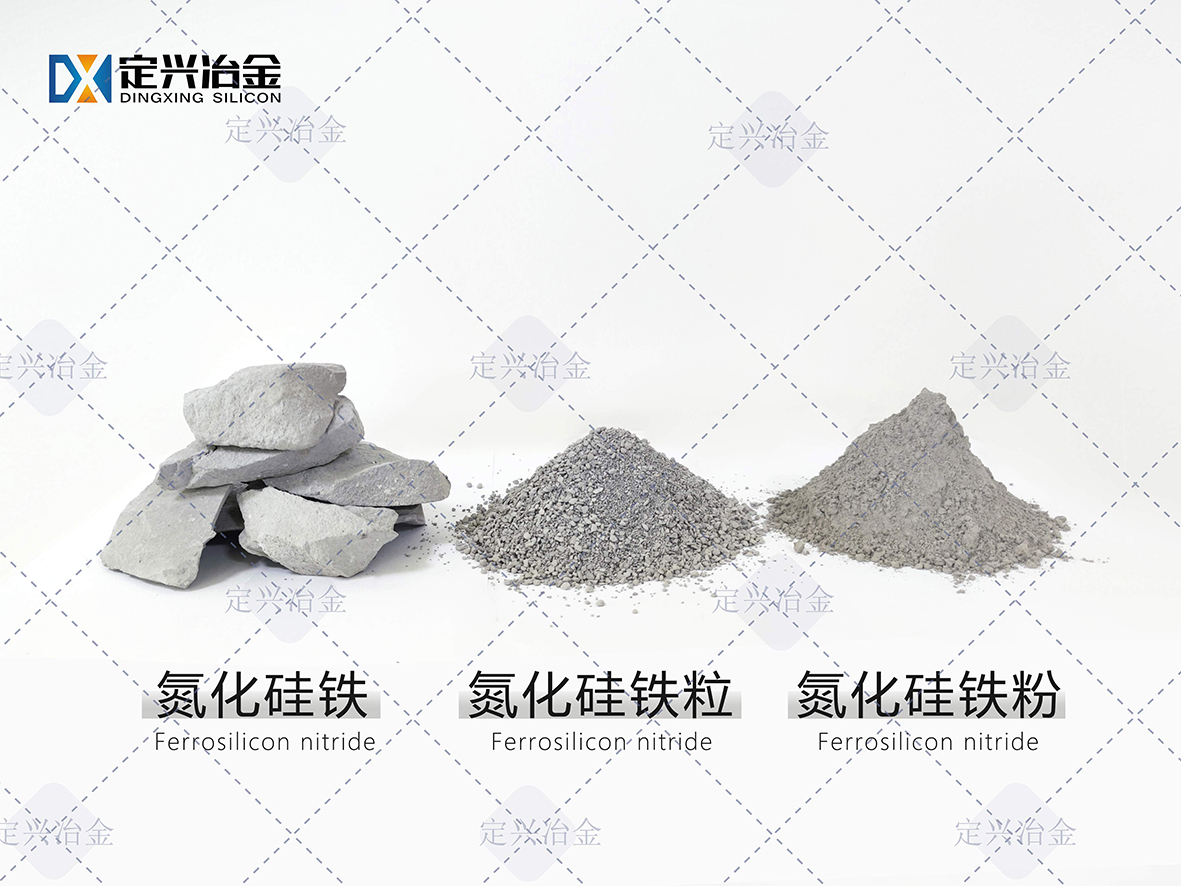

氮化硅铁是以Si3N4为主要成分,伴随游离铁,未氮化硅铁及少量其他成分的混合物,耐火材料用氮化硅铁是一种灰白色(或茶褐色)的 粉末状物,炼铁用氮化硅铁是灰白色粒状物。

1氮化硅铁的分类

氮化硅铁按用途可分为两类:耐火材料用氮化硅铁和炼钢用氮化硅铁。粉状氮化硅铁(见图1)主要用于大高炉的堵口炮泥中,少量用于铁沟料或其它不定形耐火材料中。粒状氮化硅铁(见图2)主要用于取向硅钢或其它采用氮化物提高强度的钢种(如HRB400钢筋)。炼钢用氮化硅铁按其特征可分为:炼钢用普通氮化硅铁和炼钢用高纯氮化硅铁。耐火材料用氮化硅铁按其特征可分为:耐火材料用普通氮化硅铁和耐火材料用高纯氮化硅铁。

2耐火材料中的应用

①Al2O3-SiC-C系耐火材料

氮化硅铁在Al2O3-SiC-C质炮泥、铁钩料和耐火砖中均有广泛应用。尤其在发达国家的高炉炮泥中普遍使用,使炮泥的开堵性能得到明显改善,满足了高炉出铁的需要,成为现代化大高炉炮泥不可缺少的部分。在铁沟料中加入少量氮化硅铁能极大地提高铁沟的通铁量,日本在上世纪70年代即开始采用此方式。

国内应用氮化硅铁的时间较短。宝钢于1994年首先在高炉炮泥中添加氮化硅,使炮泥性能得到改善,满足了炼铁生产的需要。由于氮化硅铁的价格仅为氮化硅的二分之一,而在使用性能上两者基本接近,近年来国内重点大型钢铁企业2000M3以上高炉堵口炮泥基本上均已使用氮化硅铁。添加氮化硅铁的炮泥很好地满足了大型高炉的需要,使高炉出铁次数由18次普遍降低至12次,最低的降至6次。炮泥的消耗量由1.2kg/吨铁降低至0.5kg/吨铁。

②Fe-Si3N4-SiC复合材料

Si3N4-SiC材料具有良好的理化性能尤其是高温性能,广泛用于高炉、铝电解槽等高温领域,具有很好的使用效果。与纯氮化硅相比,氮化硅铁具有更好的烧结性能,可用作高温结合相。Fe-Si3N4-SiC复合材料不仅含有高温增强相SiC和氮化硅,还含有金属塑性相(Fe、FeSi或Fe3Si),可改善材料的抗热震性,在高温领域有良好的应用前景。

③其他耐火材料

氮化硅铁中含有高温增强相氮化硅和金属塑性相Fe,具有高温性能好,热膨胀系数小,抗热震性好以及不易被熔渣渗透等一系列优异性能,也已被用到其他耐火材料中。如北京科技大学以刚玉和尖晶石为原料,将氮化硅铁以细粉形式添加,根据过渡塑性理论制备出低成本的抗氧化、抗侵蚀性好的无铬不烧耐火材料。该耐火材料具有优良的物理性能,良好的抗氧化性和钢水侵蚀性,可用来代替镁铬砖用于RH精炼炉。

3炼钢领域的应用

在炼钢领域,粒状氮化硅铁最初应用于取向硅钢生产,能比较稳定地为钢水补充一定量的氮。国内使用氮化硅铁的量一年达数百吨。近年来,冶炼技术的进步使我国高强度微合金化钢的生产得到快速发展,钢的强化微合金化元素主要有钒、铌、钛等。经计算比较和生产实际应用,生产HRB400钢筋采用FeV50+氮化硅铁微合金化方案,合金化成本比单一采用FeV50吨钢成本降低127.61元,比采VN12微合金化吨钢成本降低44.21元。氮化硅铁的使用对生产建筑钢材的生产企业降本增效意义重大。